Am IFW Hannover wollen wir zeigen, dass auch ältere Werkzeugmaschinen mit moderner Energiemesstechnik ausgestattet werden können. Im Sinne der Nachhaltigkeit und Ressourcenschonung bedeutet das: Man muss nicht zwangsläufig eine neue Maschine anschaffen, um präzise Energiedaten zu erfassen und Prozesse zu optimieren.

Ausgangslage

Die untersuchte Maschine ist das 5-Achs-Fräszentrum HSC 55 linear von DMG Mori. Die Maschine befindet sich im Versuchsfeld des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) Hannover.

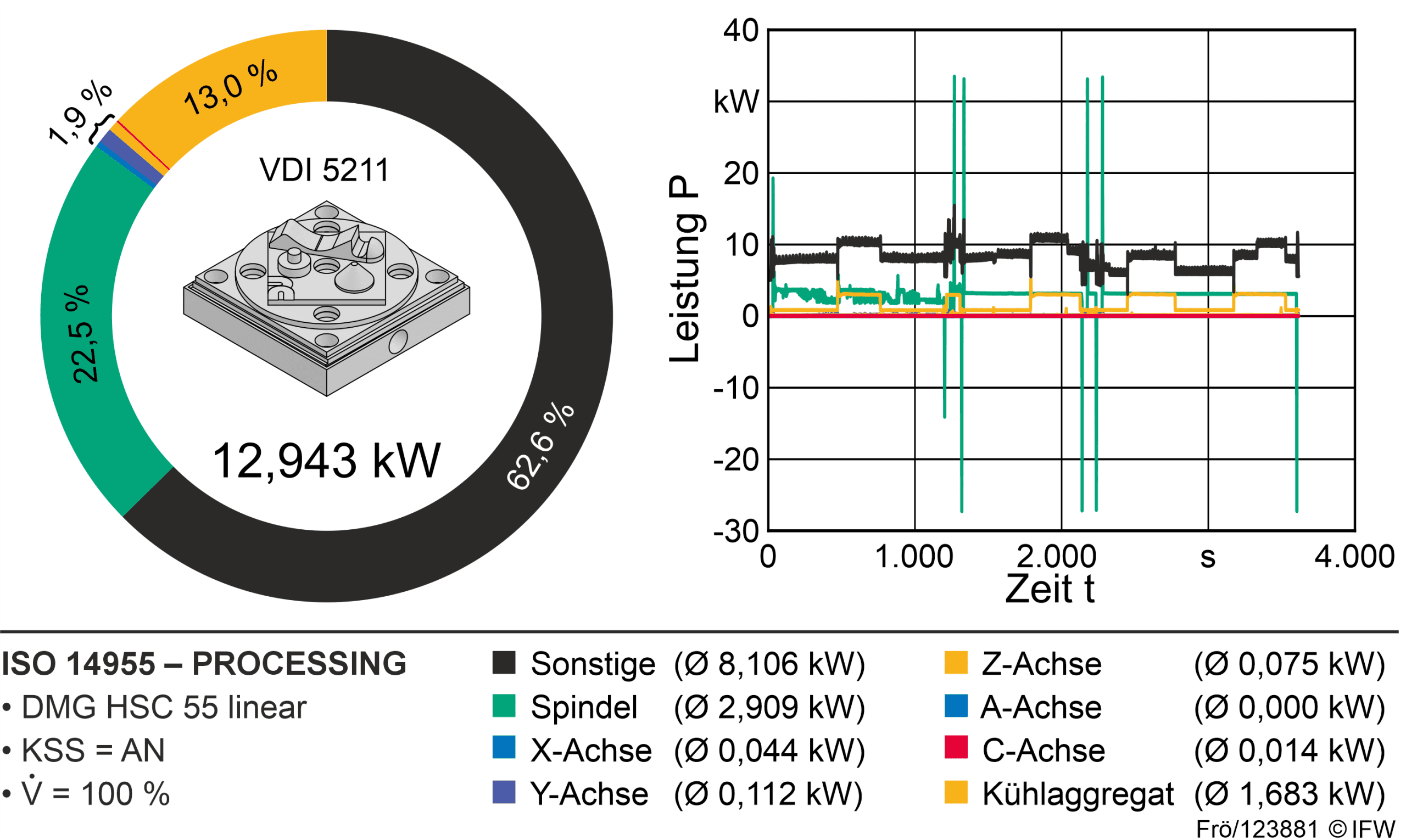

Für die Entwicklung eines virtuellen Sensors für Oktoflow wird ein vollständiger Datensatz zum Energieverbrauch eines standardisierten Bearbeitungsprozesses erfasst. Als Referenzprozess diente das Prüfstück gemäß VDI 5211. Der Datensatz umfasst die Energieverbräuche während der Bearbeitungsschritte Schruppen, Vorarbeiten und Schlichten mit einem 8 mm Schaftfräser sowie einem 6 mm Radiusfräser. Neben den Energiedaten im .csv-Format wurde auch der NC-Code (G-Code) mit aufgezeichnet, um eine exakte Zuordnung von Bearbeitungszuständen und Energieprofilen zu ermöglichen.

Die erhobenen Daten sollen nicht nur zur Validierung des virtuellen Sensors dienen, sondern stehen auch zur freien Nutzung (z. B. für KI-Tool-Entwicklungen) unter der Creative-Commons-Lizenz BY-NC-ND 4.0 zur Verfügung.

Auswahl der Messtechnik und Installation

Ausgangspunkt für den Messaufbau war die Analyse der Schaltpläne der HSC 55 linear. Diese offenbarten sieben Frequenzumrichter: je einen für Spindel, X-, Z-, A- und C-Achse, sowie zwei für die Y-Achse, die über zwei Motoren verfügt. Angaben zu maximalem Strom und Spannung waren in den Schaltplänen nicht enthalten.

Durch Abgleich der Typenbezeichnungen der Umrichter mit den technischen Datenblättern des Herstellers (Heidenhain) konnten die fehlenden Werte ermittelt werden. Entscheidend war dabei, die Zwischenkreisspannung der Umrichter (565 V) zu berücksichtigen, da diese nicht der üblichen Netzspannung von 230 V entspricht.

Nach technischer Bewertung fiel die Wahl auf ein modulares Energiemonitoringsystem von Beckhoff Automation. Die Basis bildet die EtherCAT-Klemme Typ EL3783, die frequenzunabhängig arbeitet und sich damit für die verschiedenen Frequenzen der Umrichter eignet. Der Strom wird über Mini-Durchsteckstromwandler der Serie SCT1xxx erfasst, wobei für jeden Umrichter passende Wandler entsprechend des maximalen Stroms ausgewählt wurden. Für einen dreiphasigen Umrichter werden jeweils drei Stromwandler und eine Klemme benötigt.

Nach abschließender Prüfung aller Komponenten anhand der Datenblätter übernahm ein Techniker den Einbau. Damit war die Grundlage für eine normgerechte Energieverbrauchsmessung geschaffen.

Referenzprozess und Messergebnisse

Für die Durchführung der Messungen wurde das in der VDI 5211 beschriebene Prüfstück als Referenzprozess gewählt. Diese Vorgehensweise stellt sicher, dass die Ergebnisse reproduzierbar und mit anderen Untersuchungen vergleichbar sind.

Der Bearbeitungsablauf umfasste die Schritte Schruppen, Vorarbeiten und Schlichten, ausgeführt mit einem 8 mm Schaftfräser sowie einem 6 mm Radiusfräser. Während des gesamten Prozesses wurden die Energieverbräuche der einzelnen Achsen, der Spindel sowie ausgewählter Nebenaggregate kontinuierlich erfasst.

Die Messungen erfolgten unter Berücksichtigung der in ISO 14955 festgelegten Betriebszustände für die Energieaufnahme von Werkzeugmaschinen. Für den hier gezeigten Datensatz steht der Zustand PROCESSING im Vordergrund, da er den größten Teil des Energieverbrauchs einer Zerspanungsmaschine ausmacht.

Die erfassten Daten wurden im .csv-Format gespeichert und enthalten neben den Energiewerten auch den vollständigen G-Code des Prüfstücks. Dies ermöglicht eine direkte Zuordnung von Bearbeitungsabschnitten zu den jeweiligen Leistungswerten.